Online

Cómo mantener un paletizador de tubos de acero

2025-12-29

El mantenimiento de un paletizador de tubos de acero es crucial para garantizar un funcionamiento eficiente y estable, prolongar su vida útil y reducir la tasa de fallos. A continuación, se presenta un plan de mantenimiento sistemático que abarca cuatro áreas clave: mantenimiento diario, mantenimiento programado, mantenimiento especializado de componentes clave y mantenimiento ambiental y de seguridad.

I. Mantenimiento Diario: Prevención de Problemas

1. Limpieza y Eliminación de Polvo

Superficie del Equipo: Después de cada jornada de trabajo, utilice un paño seco o una aspiradora para limpiar el polvo, el aceite y los residuos de tubos de acero de la superficie del equipo. Esto evitará que la acumulación de polvo afecte la precisión del sensor o corroa los componentes metálicos.

Áreas Críticas: Concéntrese en la limpieza del mecanismo de agarre (p. ej., pinzas, ventosas), la lente del sensor de visión y los rieles guía para evitar que las impurezas interfieran con el agarre o el posicionamiento.

Ejemplo: La falta de limpieza oportuna de la lente del sensor de visión por parte de una empresa provocó un aumento del 15 % en la desviación de la posición de paletizado. La limpieza regular restableció la desviación a la normalidad.

2. Lubricación y Prevención de la Oxidación

Piezas Móviles: Aplique semanalmente un lubricante especializado (p. ej., grasa a base de litio) a las piezas móviles, como rieles guía, cadenas y engranajes, para reducir el desgaste y prevenir la oxidación. Superficies de contacto metal-metal: En ambientes húmedos, rocíe inhibidor de oxidación en todas las superficies de contacto metal-metal, prestando especial atención a las piezas expuestas y sin pintar.

3. Inspección de Fijaciones

Revise diariamente los pernos y tuercas para detectar holgura, especialmente en las piezas que soportan carga, como pinzas, ejes de transmisión y soportes, para evitar que se desprendan por vibración.

II. Mantenimiento Regular: Cuidado Profundo y Optimización del Rendimiento

1. Plan de Mantenimiento Mensual

Sistema Hidráulico: Revise el nivel y la calidad del aceite hidráulico. Si el aceite se vuelve turbio o contiene impurezas, reemplácelo con prontitud (generalmente cada seis meses).

Sistema Eléctrico: Limpie el polvo del gabinete de control, revise los terminales para detectar holgura u oxidación y utilice un multímetro para verificar la estabilidad del voltaje. Componentes de transmisión: Verifique la tensión de las correas y cadenas y ajústelas al rango especificado (por ejemplo, la tensión de la correa debe cumplir con el manual del equipo).

2. Plan de mantenimiento trimestral

Reemplazo de componentes clave: Reemplace las piezas de desgaste, como sellos, filtros y pastillas de freno, según la frecuencia de uso para evitar fugas o fallas de los frenos debido al envejecimiento. Calibración de la estructura mecánica: Verifique el paralelismo y la verticalidad del brazo de paletizado, utilizando una herramienta de alineación láser para ajustarlo a un error de ≤0,5 mm y garantizar un paletizado estable.

Actualización de software: Contacte al fabricante para obtener el programa de control más reciente, corregir vulnerabilidades conocidas y optimizar los algoritmos de movimiento (por ejemplo, aumentar la velocidad de agarre o reducir el consumo de energía).

3. Mantenimiento anual

Inspección completa de desmontaje: Desmonte los componentes principales, como el reductor y el motor, limpie la contaminación interna del aceite y reemplace la grasa de los rodamientos. Pruebas de carga: Simular el funcionamiento a plena carga durante 24 horas, monitoreando el aumento de temperatura, la vibración y el ruido del equipo, y evaluando la degradación general del rendimiento.

Verificación de las funciones de seguridad: Comprobar el tiempo de respuesta del botón de parada de emergencia, la barrera de seguridad y la puerta de protección para garantizar el cumplimiento de las normas de seguridad (p. ej., EN ISO 13849).

III. Mantenimiento especializado de componentes clave: Mantenimiento de precisión

1. Mantenimiento del dispositivo de agarre

Pinza: Inspeccionar la superficie de la pinza para detectar desgaste. Si presenta arañazos o deformaciones, sustituirla o repararla (p. ej., con un revestimiento duro) de inmediato. Ventosa: Limpiar la superficie de la ventosa y comprobar si hay fugas. Si se detectan fugas, sustituir la junta o la ventosa completa.

Imán: Desmagnetizar el electroimán cada dos años para evitar que el magnetismo residual afecte la liberación de la tubería de acero.

2. Mantenimiento del sensor

Sensor de visión: Limpie la lente regularmente y calibre los parámetros (como la distancia de enfoque y el tiempo de exposición) para garantizar la claridad de la imagen.

Sensor de posición: Compruebe que la distancia entre el sensor y el objetivo esté dentro del rango efectivo (por ejemplo, la distancia de detección de un interruptor de proximidad debe ser ≤5 mm).

Sensor de peso: Calibre la precisión del sensor utilizando pesas estándar con una tolerancia de ≤±0,5 % para evitar daños por sobrecarga.

3. Mantenimiento del sistema eléctrico

Inspección del cable: Compruebe que la funda del cable no presente daños ni desgaste, centrándose en las zonas que se doblan con frecuencia (como las juntas del brazo robótico).

Prueba de tierra: Utilice un comprobador de resistencia de tierra para comprobar la resistencia de tierra del equipo y asegúrese de que sea ≤4 Ω para evitar fugas.

Protección contra rayos: Compruebe el indicador de estado del pararrayos. Si detecta una falla, sustitúyalo inmediatamente para evitar daños por rayos en la placa de control. IV. Mantenimiento Ambiental y de Seguridad: Garantía de las Condiciones de Operación

1. Control Ambiental

Temperatura y Humedad: Mantenga la temperatura del taller entre 5 °C y 40 °C, con una humedad relativa ≤85 % para evitar la congelación del sistema hidráulico o cortocircuitos en los componentes eléctricos.

Control de Polvo: Instale filtros de aire en talleres con polvo o equipe los equipos con cubiertas antipolvo para reducir la entrada de polvo.

Protección contra la Corrosión: Evite operar en entornos con niebla ácida o salina, o utilice equipos de acero inoxidable con revestimiento anticorrosivo.

2. Inspección de las Instalaciones de Seguridad

Dispositivos de Protección: Inspeccione diariamente las rejillas, barandillas y puertas de seguridad para asegurarse de que estén intactas y libres de obstrucciones o daños.

Señales de Advertencia: Reemplace regularmente las señales de advertencia borrosas o desprendidas (como "Peligro de Alto Voltaje" y "No Tocar") para mejorar la concienciación sobre la seguridad. Equipos contra incendios: Verificar que el manómetro de los extintores esté en la zona verde y asegurar que las vías de escape estén despejadas.

V. Registros de mantenimiento y análisis de datos: Mejora continua

1. Establecer archivos de mantenimiento

Registrar la hora, el contenido, las piezas reemplazadas y el personal de mantenimiento de cada sesión para crear un registro trazable del estado del equipo. Ejemplo: Al analizar los registros de mantenimiento, se descubrió que un mecanismo de pinza se desgasta en promedio cada tres meses. Esto condujo a la optimización del material o al ajuste de la frecuencia de uso.

2. Advertencia y prevención de fallas

Combinar datos operativos del equipo (como la frecuencia de vibración y los perfiles de temperatura) para establecer un modelo de predicción de fallas que permita identificar proactivamente posibles problemas.

Caso práctico: Al monitorear las fluctuaciones de la corriente del motor, una empresa detectó el desgaste de los rodamientos con una semana de anticipación, evitando tiempos de inactividad y pérdidas inesperadas.

Noticias relacionadas

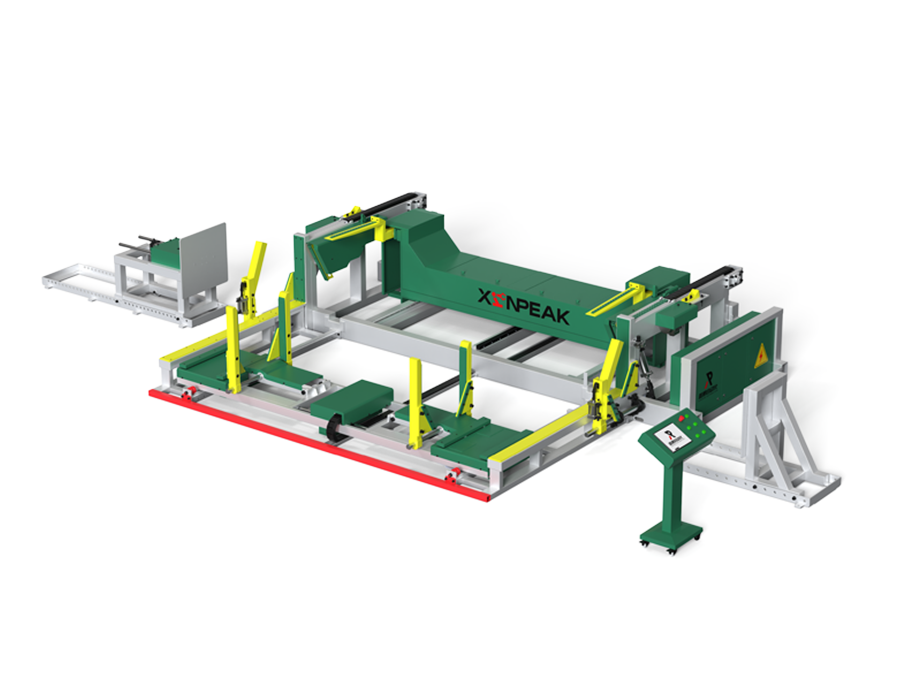

Cangzhou Xinpeng Intelligent Equipment desarrolló con éxito un nuevo paletizador automático de tubos de acero

Cangzhou Xinpeng Intelligent Equipment: Utilizando la chapa metálica y el mecanizado como alas para explorar el nuevo océano azul de la fabricación inteligente

La fabricación de chasis electrónicos de Xinpeng acelera la transformación inteligente y crea un nuevo punto de referencia para la fabricación automatizada

La fabricación de chasis electrónicos de Xinpeng promueve la modernización de la industria y el mercado favorece los sistemas inteligentes de almacenamiento y transporte.

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp