Online

Consulta de producto

Todas las categorías de productos

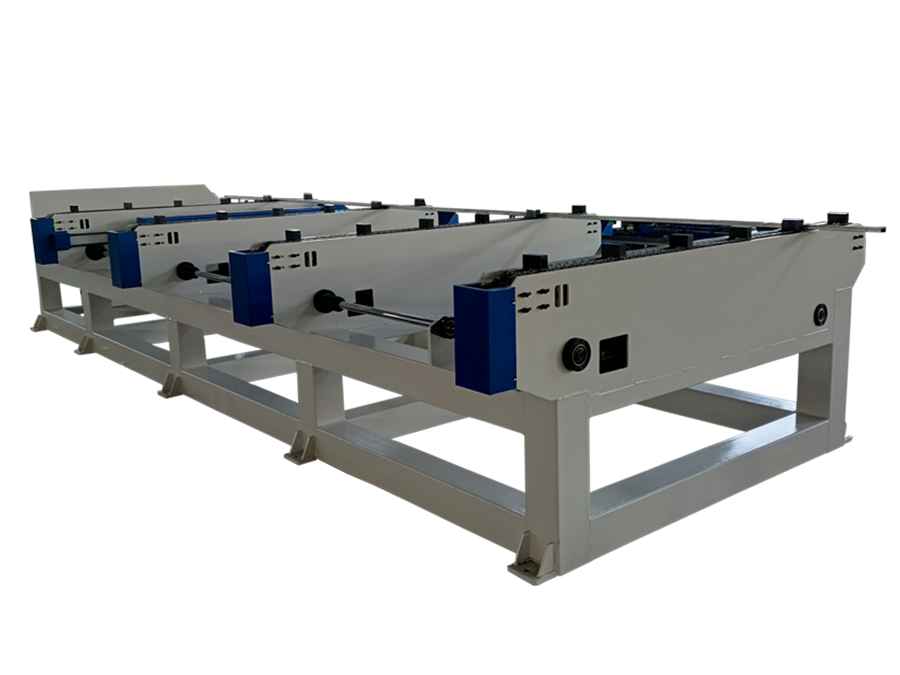

Máquina semiautomática de corte y carga de tubos.

1. Dispositivo de transporte de tuberías: Responsable de transportar las tuberías desde el área de almacenamiento hasta el área de trabajo de la máquina cortadora de tuberías. Esto se puede lograr mediante cintas transportadoras, rodillos, transportadores de cadena, etc. 2. Mecanismo de posicionamiento y sujeción: una vez que la tubería llega al área de trabajo, es necesario colocarla y sujetarla con precisión para garantizar la precisión y estabilidad del corte. Esto generalmente se logra mediante mecanismos de accionamiento como cilindros y servomotores. Sistema de sensores y control: Los sensores se utilizan para detectar la posición, el tamaño y otra información de la tubería y enviar esta información al sistema de control. El sistema de control controla la ejecución de todo el proceso de carga basándose en el programa preestablecido y la información de retroalimentación del sensor.

Máquina semiautomática de corte y carga de tubos.

1. Dispositivo de transporte de tuberías: Responsable de transportar las tuberías desde el área de almacenamiento hasta el área de trabajo de la máquina cortadora de tuberías. Esto se puede lograr mediante cintas transportadoras, rodillos, transportadores de cadena, etc. 2. Mecanismo de posicionamiento y sujeción: una vez que la tubería llega al área de trabajo, es necesario colocarla y sujetarla con precisión para garantizar la precisión y estabilidad del corte. Esto generalmente se logra mediante mecanismos de accionamiento como cilindros y servomotores. Sistema de sensores y control: Los sensores se utilizan para detectar la posición, el tamaño y otra información de la tubería y enviar esta información al sistema de control. El sistema de control controla la ejecución de todo el proceso de carga basándose en el programa preestablecido y la información de retroalimentación del sensor.

Parámetros

| Nombre del dispositivo | Máquina semiautomática de corte y carga de tubos. |

| Longitud de la tubería | 6 metros |

| Tamaño de tubería | tubo cuadrado ≤200 mm |

| Método de control | control PLC |

| Peso de un solo palo |

≤150kg |

| fuerza |

15kw |

| material de corte | Metal |

| Ámbito de aplicación | Carga de la máquina cortadora de tubos |

| Ya sea para personalizar | Personalizable |

Principio

Principio de funcionamiento

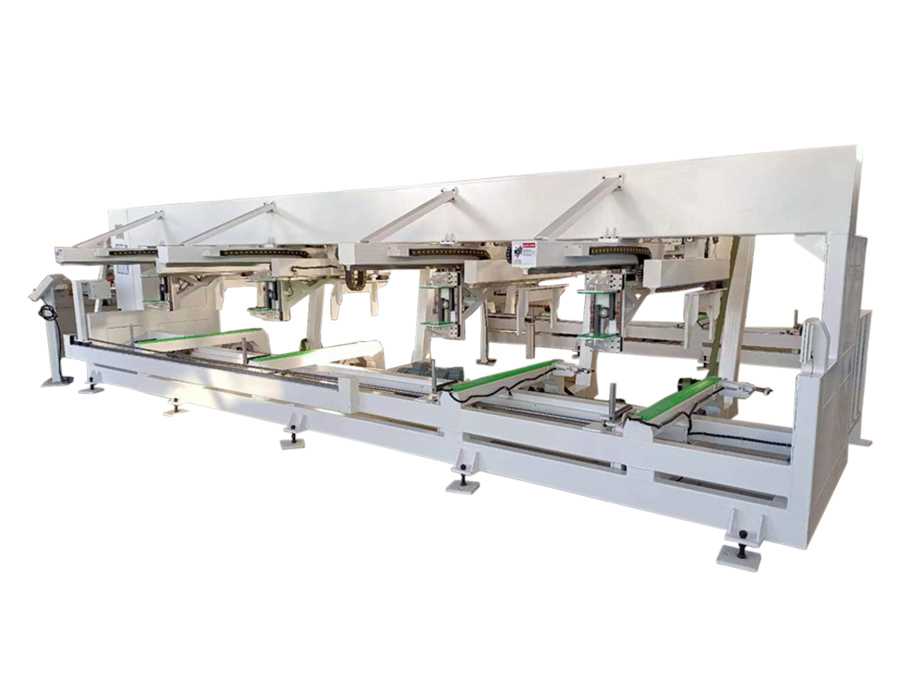

Los sistemas automáticos de alimentación y corte de tuberías suelen incluir las siguientes partes principales:

1. Dispositivo de transporte de tuberías: Responsable de transportar las tuberías desde el área de almacenamiento hasta el área de trabajo de la máquina cortadora de tuberías. Esto se puede lograr mediante cintas transportadoras, rodillos, transportadores de cadena, etc.

2. Mecanismo de posicionamiento y sujeción: una vez que la tubería llega al área de trabajo, es necesario colocarla y sujetarla con precisión para garantizar la precisión y estabilidad del corte. Esto generalmente se logra mediante mecanismos de accionamiento como cilindros y servomotores.

3. Sensor y sistema de control: Los sensores se utilizan para detectar la posición, el tamaño y otra información de la tubería y enviar esta información al sistema de control. El sistema de control controla la ejecución de todo el proceso de carga basándose en el programa preestablecido y la información de retroalimentación del sensor.

Ventajas

Ventajas

1. Mejorar la eficiencia de la producción: el sistema de alimentación automática puede acortar en gran medida el tiempo de alimentación de las tuberías, mejorando así la eficiencia de producción de toda la línea de producción.

2. Garantice la precisión del corte: mediante mecanismos de sujeción y posicionamiento precisos, se puede garantizar la estabilidad de la tubería durante el proceso de corte, mejorando así la precisión del corte.

3. Reducir la intensidad de la mano de obra: el sistema de alimentación automático puede reemplazar el trabajo manual para completar el trabajo pesado de alimentación y reducir la intensidad de la mano de obra de los trabajadores.

4. Gran adaptabilidad: Los sistemas de alimentación automática suelen tener una variedad de especificaciones y modelos, y pueden adaptarse a tuberías de diferentes tamaños, materiales y formas.

Servicio postventa

Compromiso de Servicio Postventa

01

01

Compromiso de Servicio Postventa

Cubrimos los costos de reparación dentro de la garantía por problemas de calidad y ofrecemos soporte al cliente 24/7. Respondemos en un plazo de 4 horas para resolver problemas rápidamente.

Instalación y Ajustes

02

02

Instalación y Ajustes

Nuestro equipo técnico instalará y ajustará el equipo en el sitio para garantizar una configuración adecuada y un funcionamiento sin problemas.

Capacitación Operativa

03

03

Capacitación Operativa

Proporcionamos capacitación a los operadores para garantizar el uso correcto, reducir fallos y también capacitación en mantenimiento y reparaciones menores para prolongar la vida útil del equipo.

Soporte Técnico y Consultoría

04

04

Soporte Técnico y Consultoría

Los clientes pueden contactar con el soporte técnico en cualquier momento por teléfono, correo electrónico o en línea. Para problemas complejos, ofrecemos asistencia remota o enviamos técnicos al sitio si es necesario.

Mantenimiento y Cuidado

05

05

Mantenimiento y Cuidado

Proporcionamos mantenimiento regular para garantizar un funcionamiento eficiente y prevenir fallos. En caso de falla, ofrecemos servicios de reparación de emergencia para minimizar el tiempo de inactividad.

Seguimiento y Retroalimentación

06

06

Seguimiento y Retroalimentación

Realizamos un seguimiento regular con los clientes para obtener retroalimentación y resolver problemas, utilizándola para mejorar nuestros productos y servicios.

Centro de procesamiento

Proceso de Producción

Análisis de Requisitos y Diseño de Soluciones

Adquisición y Inspección de Materiales

Preparación de Producción

Corte y Procesamiento

Doblado y conformado

Soldadura y ensamblaje

Tratamiento de superficie y recubrimiento

Montaje y depuración

Inspección de calidad y pruebas

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp