Online

Concepto de diseño de paletizador de tubos de acero

2025-08-20

El concepto de diseño de los paletizadores de tubos de acero debe centrarse en la eficiencia, la estabilidad, la inteligencia, la seguridad y la escalabilidad, considerando las características físicas de los tubos de acero (como su forma alargada, facilidad de laminado y gran peso) y los requisitos reales de producción (como la conexión automatizada, el aprovechamiento del espacio y la adaptabilidad a múltiples especificaciones). A continuación, se presentan conceptos de diseño específicos y puntos clave:

1. Eficiencia: Mejora de la velocidad de paletizado y la duración del ciclo

Diseño modular

División funcional: El equipo se divide en módulos para carga, transporte, alineación, agarre, paletizado y descarga. Cada módulo opera de forma independiente y coordinada, lo que reduce el tiempo de inactividad causado por puntos únicos de fallo.

Operación en paralelo: Por ejemplo, mientras el módulo de agarre está en funcionamiento, el módulo de transporte puede preparar el siguiente lote de tubos de acero con antelación, logrando una operación optimizada.

Control de Movimiento de Alta Velocidad

Sistema de Servoaccionamiento: Se utilizan servomotores de alta precisión para accionar el brazo robótico o la cinta transportadora, lo que permite tiempos de arranque y parada rápidos y un posicionamiento preciso (p. ej., precisión de ±0,1 mm).

Planificación Dinámica de Trayectorias: Se utilizan algoritmos para optimizar la trayectoria del brazo robótico y reducir el tiempo de inactividad (p. ej., mediante aceleración en curva S). Colaboración Multiestación

Diseño de Doble Estación: Dos estaciones de paletizado operan alternativamente. Cuando una estación completa el paletizado, la otra está lista para recibir un nuevo lote, lo que mejora la eficiencia general.

En segundo lugar, Estabilidad: Se adapta a condiciones de trabajo complejas y operaciones de ciclo largo.

Rigidez Estructural y Absorción de Impactos

Bastidor de Alta Resistencia: El bastidor está soldado con acero de alta resistencia (como Q345B) y optimizado mediante Análisis de Elementos Finitos (FEA) para evitar vibraciones y deformaciones durante el movimiento a alta velocidad. Amortiguación de impactos: Se instalan amortiguadores de goma o hidráulicos en las articulaciones del brazo robótico o en los soportes del transportador para reducir el impacto de los impactos en la vida útil del equipo.

Tecnología de antivuelco y posicionamiento

Transporte con ranuras en V/U: Aprovecha las propiedades de rodadura naturales de las tuberías de acero para lograr una alineación automática mediante ranuras en V, lo que reduce los ajustes manuales.

Mecanismo de tope: Se instala un tope neumático o un cilindro hidráulico al final de la línea transportadora para controlar con precisión la posición de tope de la tubería de acero y garantizar la precisión de agarre.

Equilibrio de carga y disipación de calor

Distribución de potencia: Se utiliza un sistema de accionamiento distribuido para el brazo robótico multieje para evitar la sobrecarga de los ejes individuales y prolongar la vida útil del motor. Refrigeración por aire forzado/refrigeración líquida: Diseñe canales de disipación de calor para componentes de alta temperatura (como servomotores y reductores) para evitar el sobrecalentamiento durante el funcionamiento prolongado.

III. Inteligencia: Permite operaciones adaptativas y autónomas

Sistema de reconocimiento visual y medición

Posicionamiento de cámaras 3D: Las cámaras industriales capturan los extremos de las tuberías de acero, identifican el diámetro, la longitud y la curvatura, y ajustan automáticamente la estrategia de agarre (por ejemplo, evitando curvas).

Optimización de algoritmos de IA: Utiliza modelos de aprendizaje profundo para predecir la estabilidad de apilamiento de las tuberías de acero y ajustar dinámicamente el número de capas y la disposición de apilamiento.

Toma de decisiones basada en datos

Sistema de monitorización de la producción: Los datos operativos del equipo en tiempo real (como velocidad, códigos de fallo y rendimiento) se analizan a través de la nube para optimizar los parámetros de producción.

Mantenimiento predictivo: Basándose en datos de sensores como la vibración y la temperatura, se anticipan posibles fallos (como el desgaste de los rodamientos) para reducir las paradas no planificadas.

Colaboración hombre-robot (HRC)

Barreras de luz de seguridad: Se instalan cortinas de luz infrarrojas en el área de interacción hombre-máquina para detener automáticamente el equipo cuando una persona entra en la zona de peligro.

Agarre flexible: Las pinzas neumáticas o eléctricas, combinadas con sensores de retroalimentación de fuerza, permiten un agarre suave (evitando rayones en la superficie de la tubería de acero) y una liberación rápida. IV. Seguridad: Garantiza la seguridad del personal y del equipo.

Múltiples mecanismos de protección.

Botones de parada de emergencia: Los prácticos botones de parada de emergencia se encuentran en puntos clave del equipo (como la consola de operación y el extremo del brazo robótico), lo que permite el apagado con un solo toque.

Bloqueo de seguridad de la puerta: Se instala una puerta de seguridad en el área de paletizado; el equipo no puede arrancarse si la puerta no está cerrada.

Diseño a prueba de errores.

Detección de especificaciones de tuberías de acero: Un telémetro láser o una célula de carga determinan automáticamente si el diámetro/peso de la tubería de acero cumple con el rango preestablecido. Si se excede la tolerancia, se emite una alarma y se detiene la carga.

Verificación de la estabilidad del apilado: Tras el paletizado, se utilizan sensores de inclinación o detección de la distribución de presión para garantizar que la pila no se caiga.

Cumplimiento de las normas de seguridad. Certificación CE/ISO: El diseño debe cumplir con las normas de seguridad CE de la UE o las especificaciones de seguridad para robots ISO 10218 y estar certificado por una organización externa.

V. Escalabilidad: Se adapta a múltiples especificaciones y futuras actualizaciones.

Diseño de cambio rápido.

Pinza ajustable: El diseño modular de la pinza permite la adaptación a diferentes diámetros de tubería (p. ej., 50-300 mm) reemplazando las pinzas o ajustando la separación. Programación paramétrica: Introduzca las especificaciones de la tubería de acero (longitud, diámetro, cantidad) a través de la pantalla táctil o el ordenador central para generar automáticamente un programa de paletizado.

Integración flexible en la línea de producción

Interconexión AGV/RGV: Las interfaces preconfiguradas con vehículos de guiado automático (AGV) o vehículos guiados sobre raíles (RGV) permiten la carga y descarga automatizadas de tuberías de acero.

Interconexión del sistema MES: Facilita el intercambio de datos con el Sistema de Ejecución de Fabricación (MES) para la emisión automática de planes de producción y la retroalimentación del estado. Ahorro de energía y protección del medio ambiente

Sistema de recuperación de energía: Cuando el brazo robótico frena, la energía cinética se convierte en energía eléctrica y se reintroduce en la red eléctrica, reduciendo así el consumo energético.

Diseño silencioso: Se seleccionaron motores y reductores silenciosos, y se instalaron silenciadores en puntos clave para cumplir con los requisitos de ruido del taller de ≤75 dB.

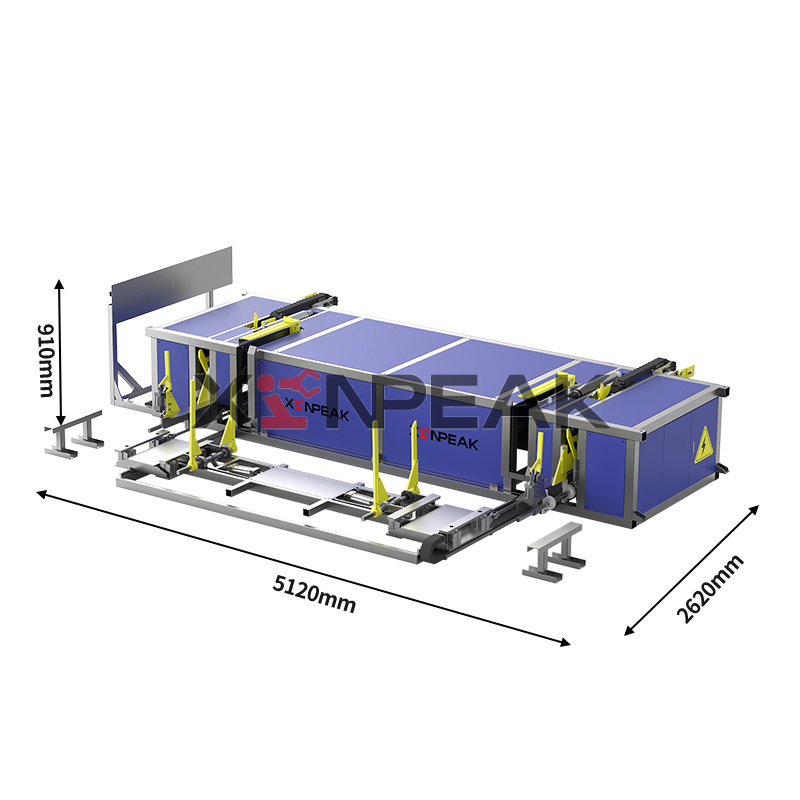

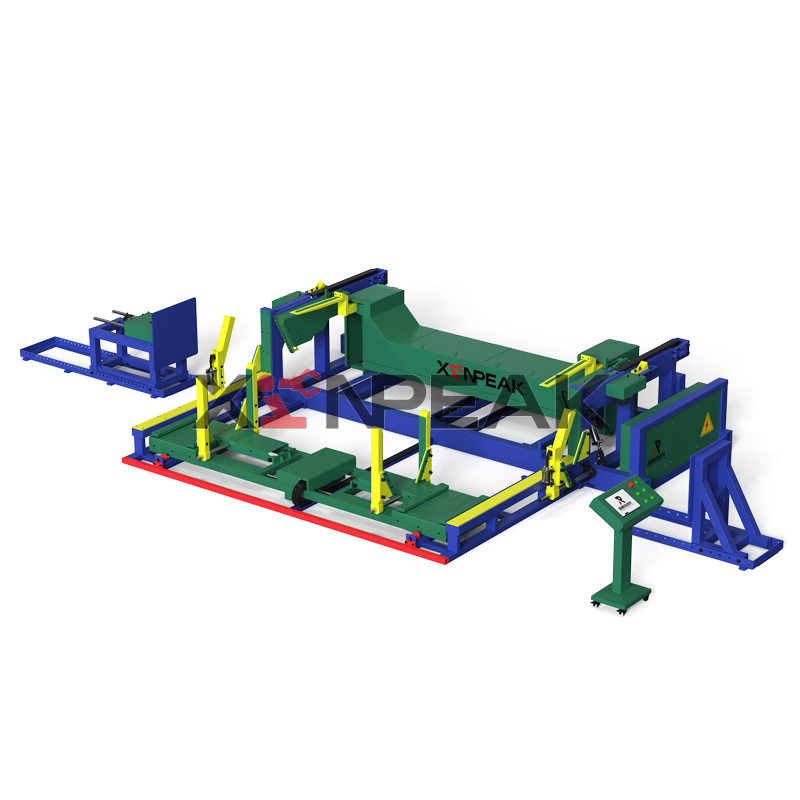

VI. Caso práctico: Diseño práctico de un paletizador de tubos de acero

Escenario de aplicación: Una fábrica de piezas de automoción necesita paletizar tubos de acero con diámetros de 80-150 mm y longitudes de 6 m, con un tiempo de ciclo de ≤15 segundos por pieza. Características destacadas del diseño:

Colaboración de doble brazo robótico: Dos brazos robóticos de seis ejes sujetan y manipulan alternativamente, cada uno con una carga de 200 kg, logrando un tiempo de ciclo de 12 segundos por pieza.

Sistema de guía visual: Una cámara 3D identifica la curvatura de los tubos de acero y ajusta automáticamente el punto de agarre para evitar que se apilen inclinados. Modo de paletizado ajustable: Admite apilamiento en cruz o en escalera, conmutable con un solo toque en la pantalla táctil.

Resultados: Tras un año de funcionamiento, el equipo presenta una tasa de fallos inferior al 0,5 % y los costes de mano de obra se han reducido en un 70 %.

VII. Perspectiva de tendencias de diseño

Integración profunda con IA: Se utiliza aprendizaje por refuerzo para optimizar la ruta de paletizado, lo que permite ajustes adaptativos en entornos dinámicos.

Tecnología de gemelo digital: Simula el funcionamiento del equipo en un entorno virtual, identificando fallos de diseño y optimizando los parámetros con antelación.

Aplicación de materiales ligeros: Se utilizan materiales compuestos de fibra de carbono para sustituir algunos componentes metálicos, lo que reduce el peso del equipo y mejora la eficiencia energética.

Noticias relacionadas

Recomendaciones para la selección de paletizadores de tubos de acero

Principio de funcionamiento del paletizador de tubos de acero

¿Cuáles son las ventajas de los paletizadores automáticos de tubos de acero frente a los paletizadores manuales?

Как производители стальных труб могут повысить эффективность паллетирования?

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp