Online

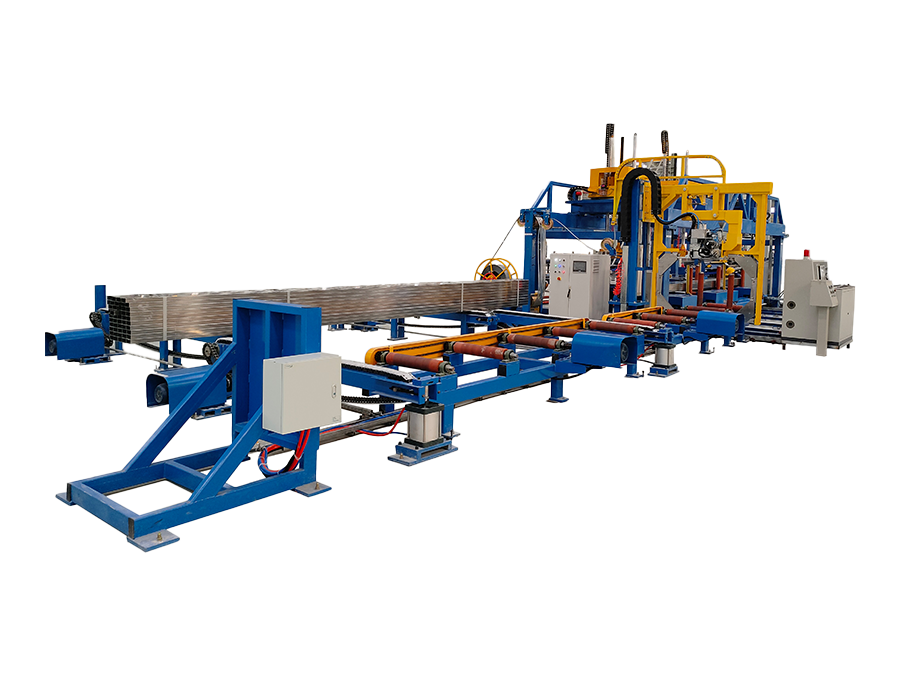

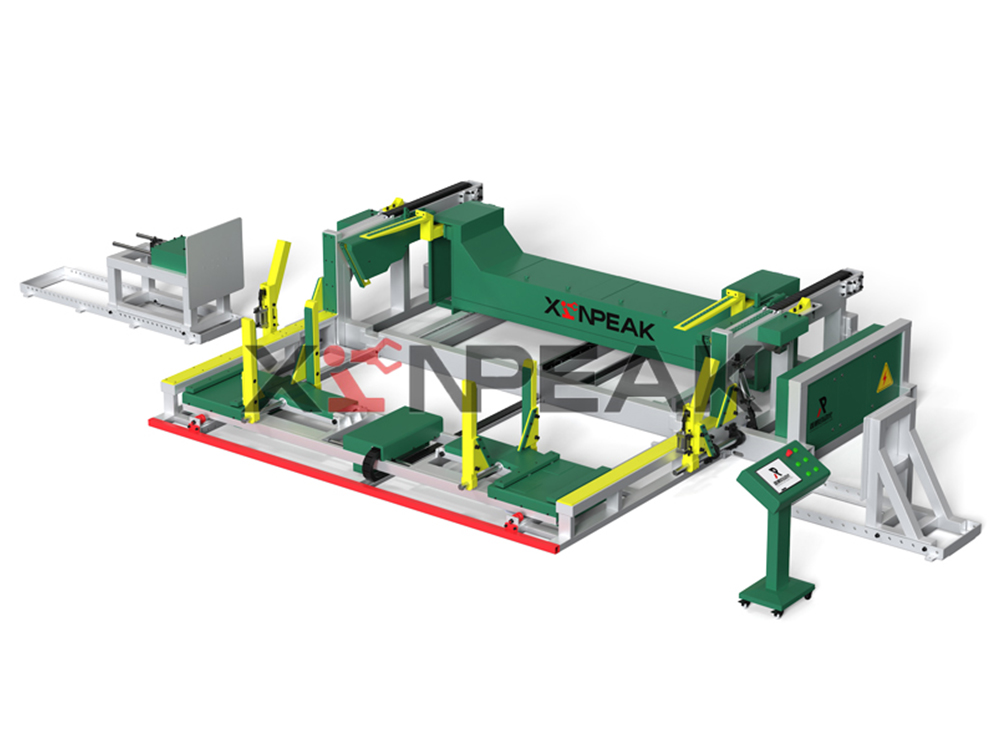

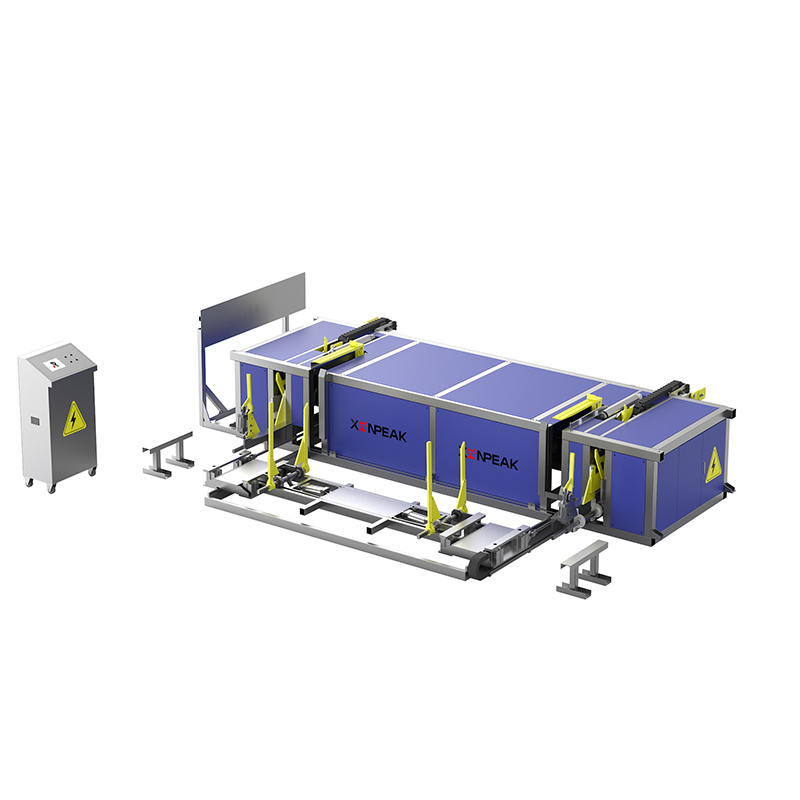

Precauciones para el uso del paletizador de tubos de acero

2025-08-09

Al utilizar un paletizador de tubos de acero, se requiere una gestión integral que incluya las especificaciones operativas, el mantenimiento del equipo, las precauciones de seguridad, la adaptación al entorno y la capacitación del personal para garantizar un funcionamiento eficiente y estable, así como la seguridad del personal. Las precauciones específicas son las siguientes:

I. Especificaciones y procedimientos de funcionamiento

1. Siga estrictamente el manual de instrucciones

Antes de la operación, lea atentamente el manual del equipo y familiarícese con los procedimientos de arranque, funcionamiento, apagado y parada de emergencia para evitar un funcionamiento incorrecto que pueda dañar el equipo o causar lesiones personales o la muerte.

Por ejemplo, está prohibido ajustar manualmente el mecanismo de agarre o la posición de los tubos de acero mientras la máquina está en funcionamiento. La máquina debe apagarse antes de cualquier operación.

2. Configuración y ajuste de parámetros

Ajuste los parámetros de paletizado, como la fuerza de agarre, el número de capas de apilado y el espaciado, según las especificaciones de los tubos de acero (diámetro, longitud y peso), para garantizar un paletizado estable.

Las modificaciones de parámetros deben realizarse a través del panel de control o el ordenador central. No modifique arbitrariamente los programas del PLC ni los parámetros de los sensores. 3. Preparación e inspección del material

Asegúrese de que la superficie de la tubería de acero esté libre de aceite, impurezas o protuberancias afiladas para evitar deslizamientos o daños en el equipo durante el agarre. Compruebe la nivelación del área de apilado de la tubería de acero para evitar que se incline o se derrumbe debido a desniveles del suelo durante el paletizado.

II. Mantenimiento y cuidado del equipo

1. Limpieza y lubricación diarias

Limpie diariamente el polvo, el aceite y los residuos de la tubería de acero de la superficie del equipo para evitar que la acumulación de polvo afecte la precisión del sensor o corroa los componentes mecánicos.

Lubrique regularmente las piezas móviles, como rieles guía, cadenas y engranajes, para reducir el desgaste y prolongar la vida útil.

2. Inspección y sustitución de componentes clave

Dispositivo de agarre: Compruebe el desgaste de las pinzas, ventosas o imanes y sustituya de inmediato los componentes viejos o dañados para evitar un agarre inestable que podría provocar la caída de las tuberías de acero. Sensores: Calibre periódicamente los sensores de posición, visión y peso para garantizar la precisión de los datos. Por ejemplo, limpie la lente del sensor de visión para evitar que la imagen se vea borrosa.

Sistema eléctrico: Revise los cables y enchufes para detectar piezas sueltas o dañadas y así evitar cortocircuitos o fugas eléctricas.

3. Plan de mantenimiento regular

Establezca un plan de mantenimiento mensual y trimestral, que incluya la sustitución del aceite hidráulico y los filtros, y la verificación del estado de funcionamiento del motor y el reductor. Mantenga un registro de mantenimiento para registrar los problemas históricos del equipo y proporcionar una base para el mantenimiento preventivo.

III. Medidas de seguridad

1. Protecciones físicas

Instale barreras de luz de seguridad, barandillas o puertas para evitar que el personal entre en el área de operación del equipo. Por ejemplo, al abrir la puerta, el equipo se apaga automáticamente.

Coloque señales de advertencia en el dispositivo de manipulación y el área de paletizado para recordar a los operadores que mantengan una distancia de seguridad.

2. Función de Parada de Emergencia

Asegúrese de que el botón de parada de emergencia (E-Stop) esté claramente ubicado y sea fácilmente accesible, y compruebe periódicamente su velocidad de respuesta (normalmente, debería activarse en 0,5 segundos).

No desactive ni omita la función de parada de emergencia, ya que esto podría ocasionar graves riesgos de seguridad.

3. Seguridad Eléctrica

Asegúrese de que el equipo esté correctamente conectado a tierra para evitar la electricidad estática o fugas que podrían provocar incendios o descargas eléctricas.

Utilice tomas de corriente y cables estándar para evitar sobrecargas.

IV. Requisitos de Compatibilidad Ambiental

1. Control de Temperatura y Humedad

Evite el funcionamiento a temperaturas extremas (por ejemplo, inferiores a -10 °C o superiores a 50 °C) para evitar la congelación del sistema hidráulico o el sobrecalentamiento de los componentes eléctricos. La humedad excesiva puede provocar la oxidación de las piezas metálicas o el mal funcionamiento de los sensores. Mantenga un ambiente seco (humedad relativa ≤ 85 %). 2. Protección contra polvo y gases corrosivos

En talleres con polvo, instale cubiertas antipolvo o filtros de aire para reducir la entrada de polvo en el equipo.

Evite operar en entornos con gases corrosivos (como niebla ácida o niebla salina) o utilice equipos con revestimiento anticorrosivo.

3. Optimización de la distribución espacial

Asegúrese de que haya suficiente espacio de operación (normalmente ≥ 1 metro) alrededor del equipo para el mantenimiento y la evacuación de emergencia.

Asegúrese de que la transición entre la línea transportadora y el paletizador sea fluida para evitar que las tuberías de acero se atasquen o se caigan.

5. Capacitación y gestión del personal

1. Capacitación de operadores

Todos los operadores deben recibir capacitación profesional para dominar los principios, procedimientos operativos y métodos de respuesta ante emergencias del equipo.

Se deben realizar capacitaciones de actualización periódicas para actualizar los conocimientos de seguridad y las habilidades operativas.

2. Cualificaciones del personal de mantenimiento

El personal de mantenimiento debe poseer conocimientos básicos de electricidad y mecánica, así como las cualificaciones pertinentes (como una licencia de electricista). Se prohíbe a las personas no profesionales desmontar o reparar componentes principales del equipo. 3. Fortalecimiento de la conciencia de seguridad

Mejorar la conciencia de seguridad de los empleados mediante casos prácticos y simulacros, como simular una respuesta de emergencia ante la caída de una tubería de acero.

Establecer un sistema de recompensas y sanciones de seguridad, penalizando las infracciones y recompensando a los empleados que identifiquen posibles peligros.

VI. Manejo anormal y planes de emergencia

1. Solución de problemas comunes

Fallo de agarre: Verifique las señales de los sensores, los ajustes de la fuerza de agarre y el desgaste de las pinzas.

Inclinación de la paleta: Ajuste los parámetros de paletizado o verifique la planitud del piso.

Ruido del equipo: Detenga inmediatamente la máquina e inspeccione los engranajes, rodamientos o cadenas para detectar daños.

2. Desarrollo de un plan de emergencia

Desarrolle planes de emergencia para accidentes como incendios, descargas eléctricas y lesiones mecánicas, definiendo claramente las rutas de evacuación y los procedimientos de rescate.

Practique regularmente los planes de emergencia para asegurar que los empleados estén familiarizados con los procedimientos.

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp