Online

Consulta de producto

Todas las categorías de productos

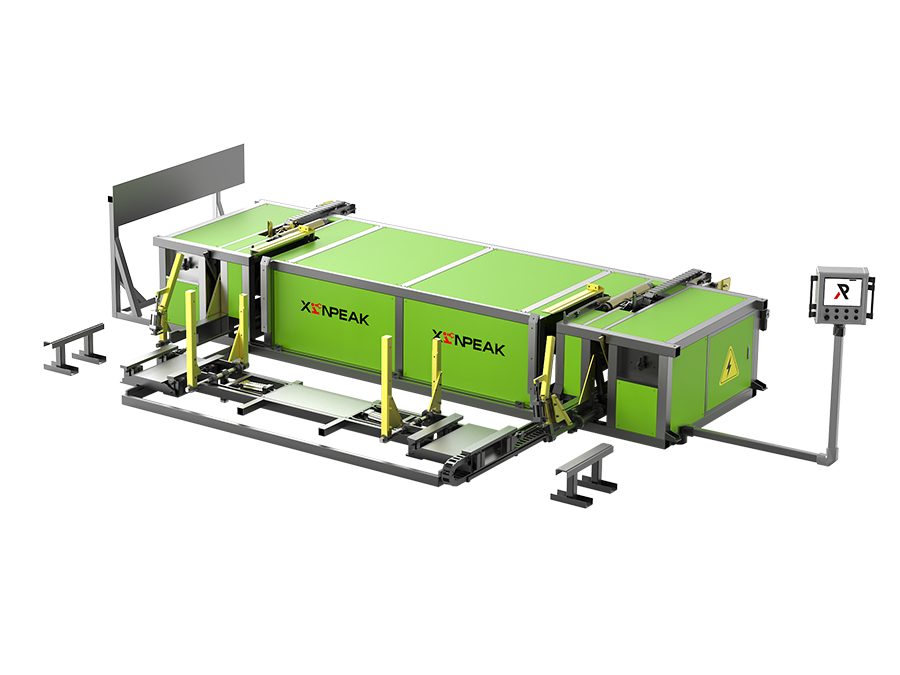

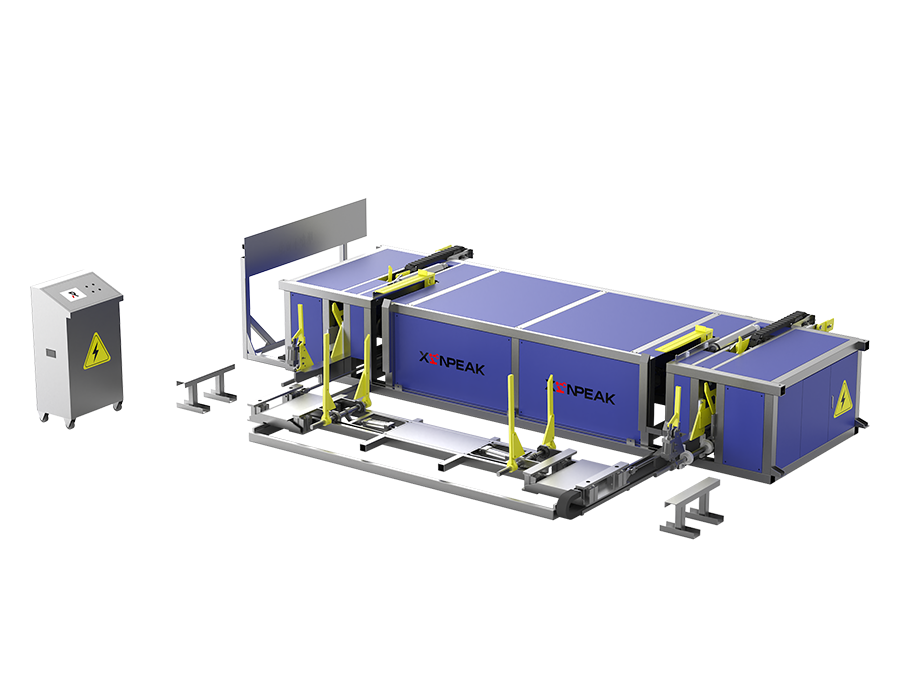

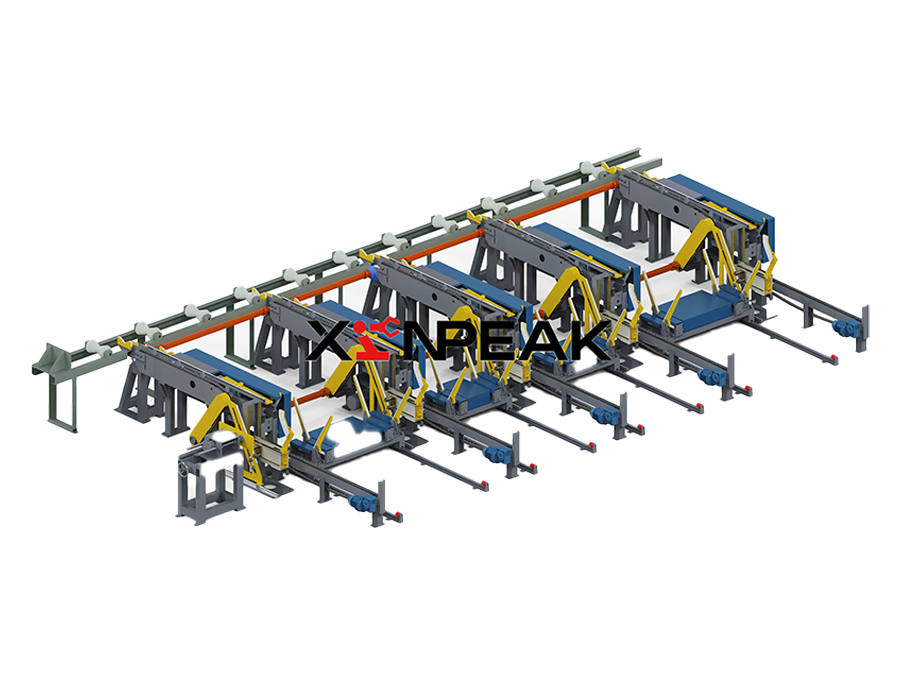

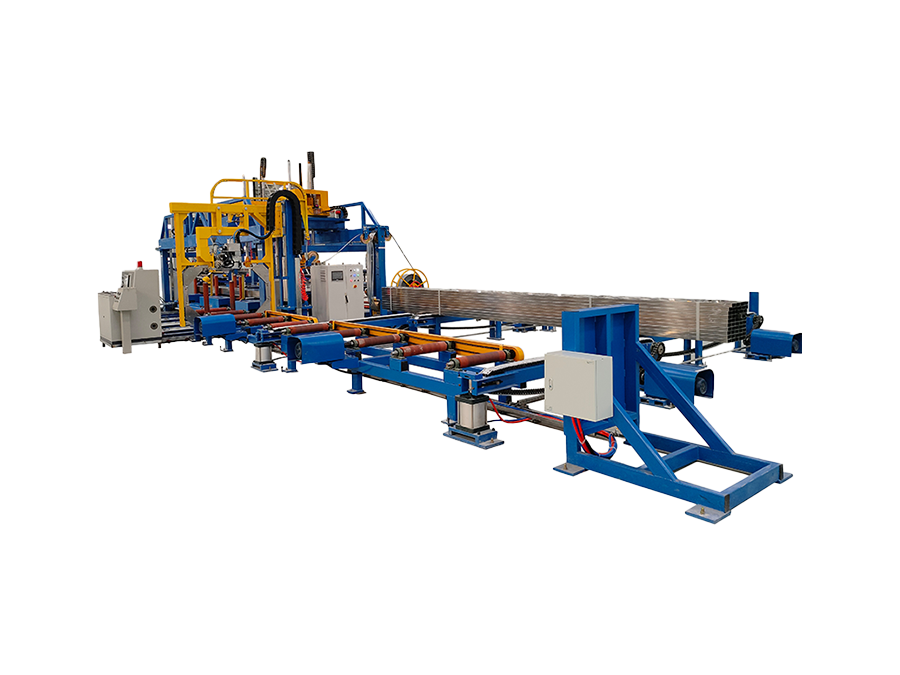

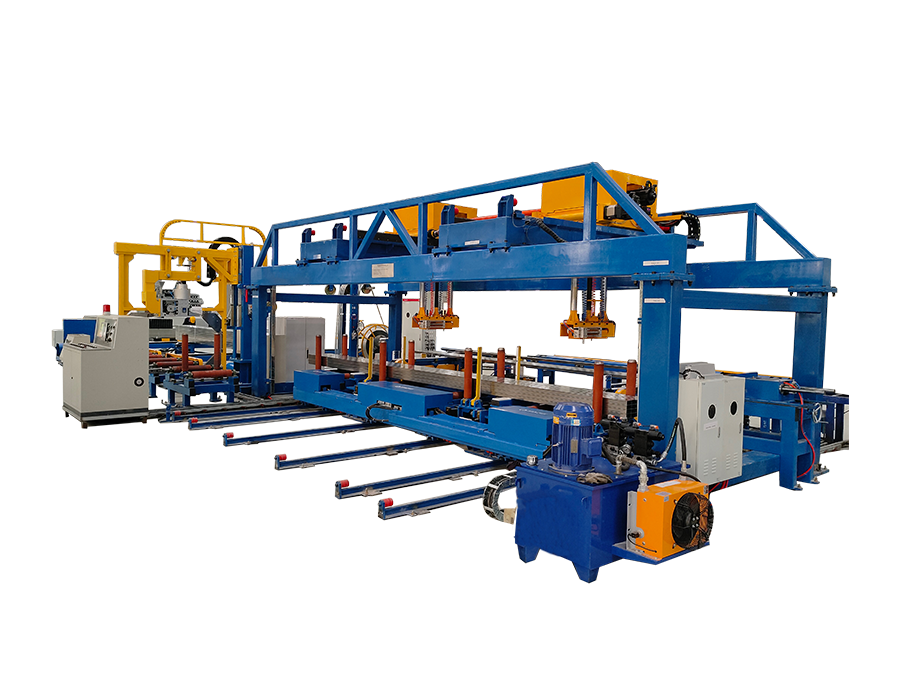

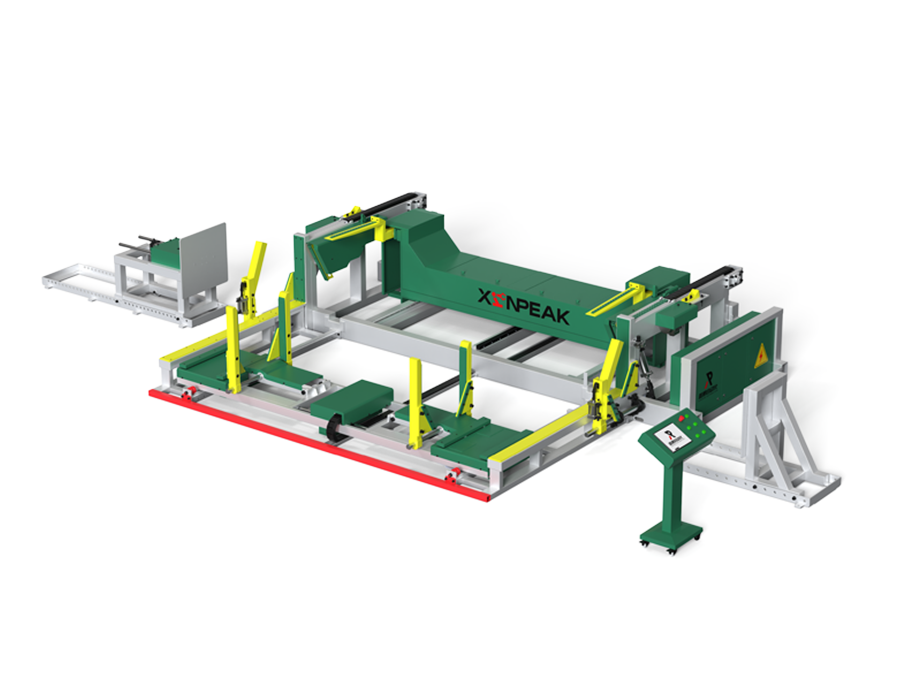

Paletizador automático de tubos de acero

1. Transporte del producto: Transportar los tubos de acero hasta el área de trabajo del paletizador automático mediante cintas transportadoras u otros dispositivos de transmisión. 2. Identificación y posicionamiento del producto: Cuando el tubo de acero ingresa al área de trabajo del paletizador, se identifica y posiciona la posición, actitud y tamaño del tubo de acero a través del sistema o sensor de visión artificial. Este paso garantiza que el equipo pueda posicionar con precisión la tubería de acero. 3. Agarrar y apilar: según los resultados de identificación y posicionamiento, el equipo agarrará con precisión la tubería de acero y la apilará en la ubicación predeterminada. El método de paletizado y el número de capas se pueden ajustar según las necesidades reales. 4. Finalización e inspección del apilamiento: cuando se apilan una o varias capas de tubos de acero, la máquina paletizadora realizará una autoinspección o esperará la inspección manual para garantizar la calidad y estabilidad del paletizado. Si se detecta un problema de paletizado, el paletizador realizará los ajustes correspondientes o reiniciará el paletizado.

Paletizador automático de tubos de acero

1. Transporte del producto: Transportar los tubos de acero hasta el área de trabajo del paletizador automático mediante cintas transportadoras u otros dispositivos de transmisión. 2. Identificación y posicionamiento del producto: Cuando el tubo de acero ingresa al área de trabajo del paletizador, se identifica y posiciona la posición, actitud y tamaño del tubo de acero a través del sistema o sensor de visión artificial. Este paso garantiza que el equipo pueda posicionar con precisión la tubería de acero. 3. Agarrar y apilar: según los resultados de identificación y posicionamiento, el equipo agarrará con precisión la tubería de acero y la apilará en la ubicación predeterminada. El método de paletizado y el número de capas se pueden ajustar según las necesidades reales. 4. Finalización e inspección del apilamiento: cuando se apilan una o varias capas de tubos de acero, la máquina paletizadora realizará una autoinspección o esperará la inspección manual para garantizar la calidad y estabilidad del paletizado. Si se detecta un problema de paletizado, el paletizador realizará los ajustes correspondientes o reiniciará el paletizado.

Parámetros

| tamaño | Aproximadamente 5120 mm * 2620 mm * 800 mm |

| Longitud de la tubería de acero | 4~8 metros |

| velocidad lineal | 160 m/min |

| Tamaño de la tubería de acero |

≤600mm |

| Altura de elevación |

900mm |

| Número de capas de paletizado | 1~12 piso |

| Número de posiciones de apilamiento | 4 piezas (se pueden personalizar) |

| Voltaje de toda la máquina |

380V |

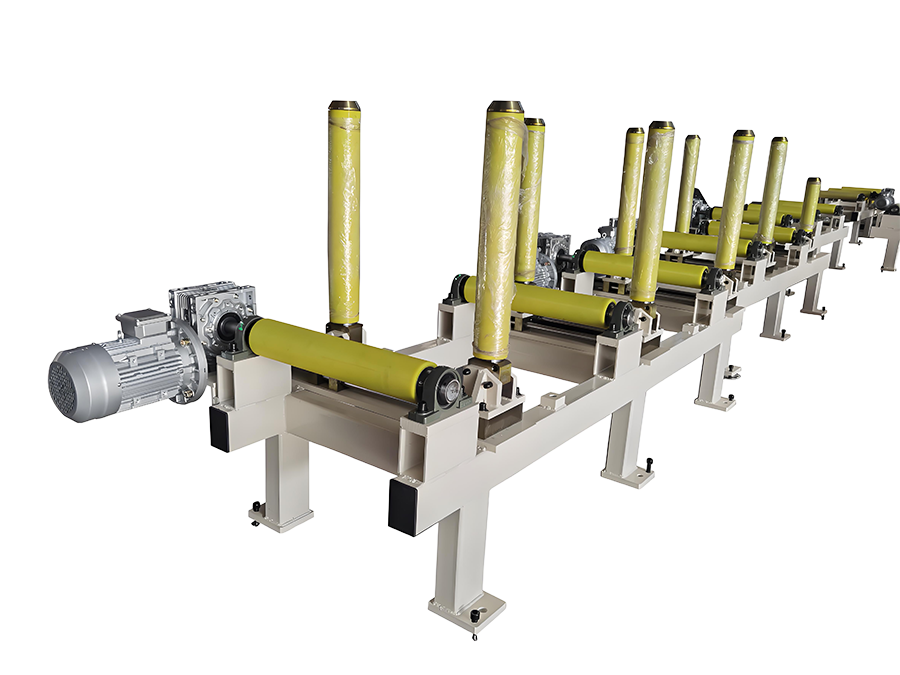

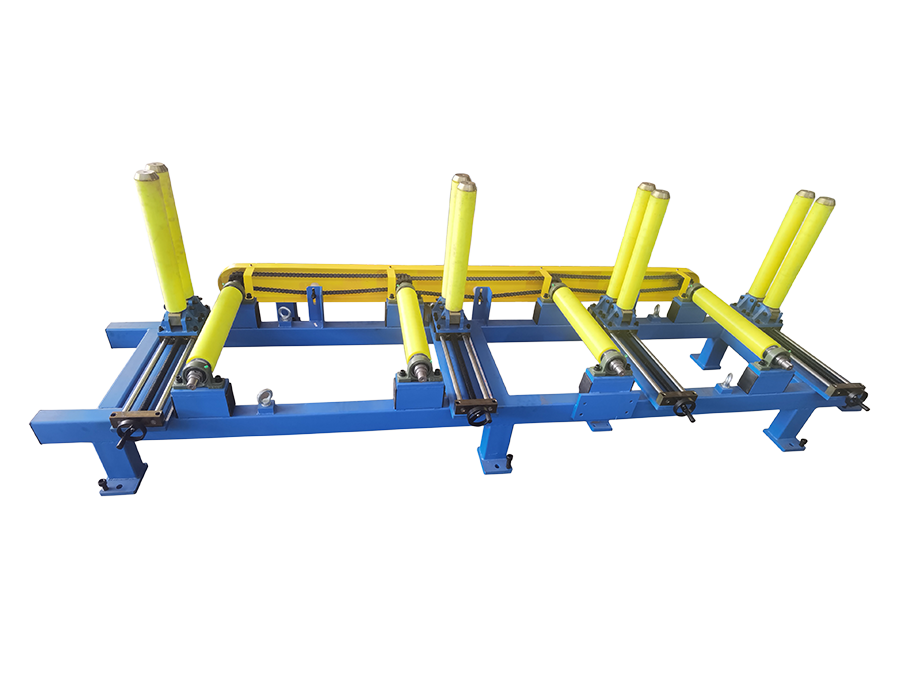

| Método de transporte | Cinta transportadora o cadena transportadora, etc. |

| Método de control | Control PLC, pantalla táctil, etc. |

| Carga de apilamiento |

5000KG |

| Ámbito de aplicación | Tubo cuadrado, tubo redondo, tubo de forma especial, etc. |

Principio

Principio de funcionamiento del paletizador de tubos de acero.

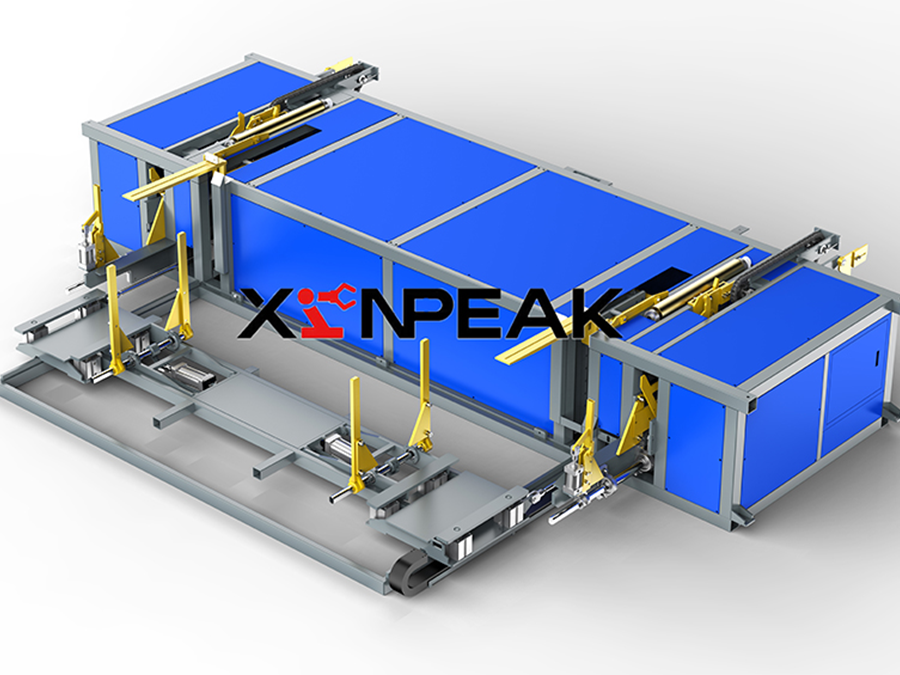

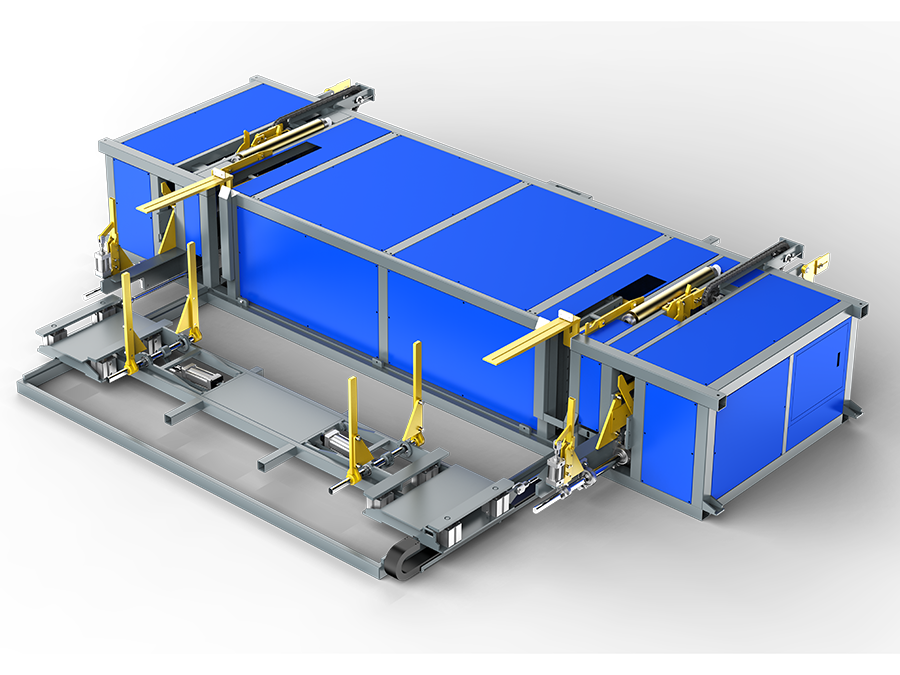

1. Transporte del producto: Transportar los tubos de acero hasta el área de trabajo del paletizador automático mediante cintas transportadoras u otros dispositivos de transmisión.

2. Identificación y posicionamiento del producto: Cuando el tubo de acero ingresa al área de trabajo del paletizador, se identifica y posiciona la posición, actitud y tamaño del tubo de acero a través del sistema o sensor de visión artificial. Este paso garantiza que el equipo pueda posicionar con precisión la tubería de acero.

3. Agarrar y apilar: según los resultados de identificación y posicionamiento, el equipo agarrará con precisión la tubería de acero y la apilará en la ubicación predeterminada. El método de paletizado y el número de capas se pueden ajustar según las necesidades reales.

4. Finalización e inspección del apilamiento: cuando se apilan una o varias capas de tubos de acero, la máquina paletizadora realizará una autoinspección o esperará la inspección manual para garantizar la calidad y estabilidad del paletizado. Si se detecta un problema de paletizado, el paletizador realizará los ajustes correspondientes o reiniciará el paletizado.

Ventajas

Características del paletizador de tubos de acero.

1. Eficiencia: El paletizador automático de tubos de acero puede mejorar significativamente la eficiencia de producción, reducir el tiempo de operación manual y, por lo tanto, acelerar el ritmo de producción.

2. Precisión: A través de un control mecánico preciso y una planificación de movimiento, el paletizador automático de tubos de acero puede garantizar la colocación precisa de los tubos de acero y reducir errores y desperdicios.

3. Estabilidad: Los paletizadores suelen utilizar materiales y estructuras resistentes y duraderos, que pueden soportar grandes pesos de tuberías de acero y fuerzas de impacto, lo que garantiza la estabilidad y seguridad del paletizado.

4. Adaptabilidad: El paletizador automático de tubos de acero se puede ajustar de acuerdo con diferentes especificaciones de tubos de acero y necesidades de paletizado, y tiene una gran adaptabilidad y flexibilidad.

5. Ahorre mano de obra: el uso de paletizadores automáticos de tubos de acero puede reducir la dependencia de los trabajadores, reducir los costos laborales de la empresa y al mismo tiempo mejorar la seguridad y comodidad del entorno de trabajo.

Servicio postventa

Compromiso de Servicio Postventa

01

01

Compromiso de Servicio Postventa

Cubrimos los costos de reparación dentro de la garantía por problemas de calidad y ofrecemos soporte al cliente 24/7. Respondemos en un plazo de 4 horas para resolver problemas rápidamente.

Instalación y Ajustes

02

02

Instalación y Ajustes

Nuestro equipo técnico instalará y ajustará el equipo en el sitio para garantizar una configuración adecuada y un funcionamiento sin problemas.

Capacitación Operativa

03

03

Capacitación Operativa

Proporcionamos capacitación a los operadores para garantizar el uso correcto, reducir fallos y también capacitación en mantenimiento y reparaciones menores para prolongar la vida útil del equipo.

Soporte Técnico y Consultoría

04

04

Soporte Técnico y Consultoría

Los clientes pueden contactar con el soporte técnico en cualquier momento por teléfono, correo electrónico o en línea. Para problemas complejos, ofrecemos asistencia remota o enviamos técnicos al sitio si es necesario.

Mantenimiento y Cuidado

05

05

Mantenimiento y Cuidado

Proporcionamos mantenimiento regular para garantizar un funcionamiento eficiente y prevenir fallos. En caso de falla, ofrecemos servicios de reparación de emergencia para minimizar el tiempo de inactividad.

Seguimiento y Retroalimentación

06

06

Seguimiento y Retroalimentación

Realizamos un seguimiento regular con los clientes para obtener retroalimentación y resolver problemas, utilizándola para mejorar nuestros productos y servicios.

Centro de procesamiento

Proceso de Producción

Análisis de Requisitos y Diseño de Soluciones

Adquisición y Inspección de Materiales

Preparación de Producción

Corte y Procesamiento

Doblado y conformado

Soldadura y ensamblaje

Tratamiento de superficie y recubrimiento

Montaje y depuración

Inspección de calidad y pruebas

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp