Online

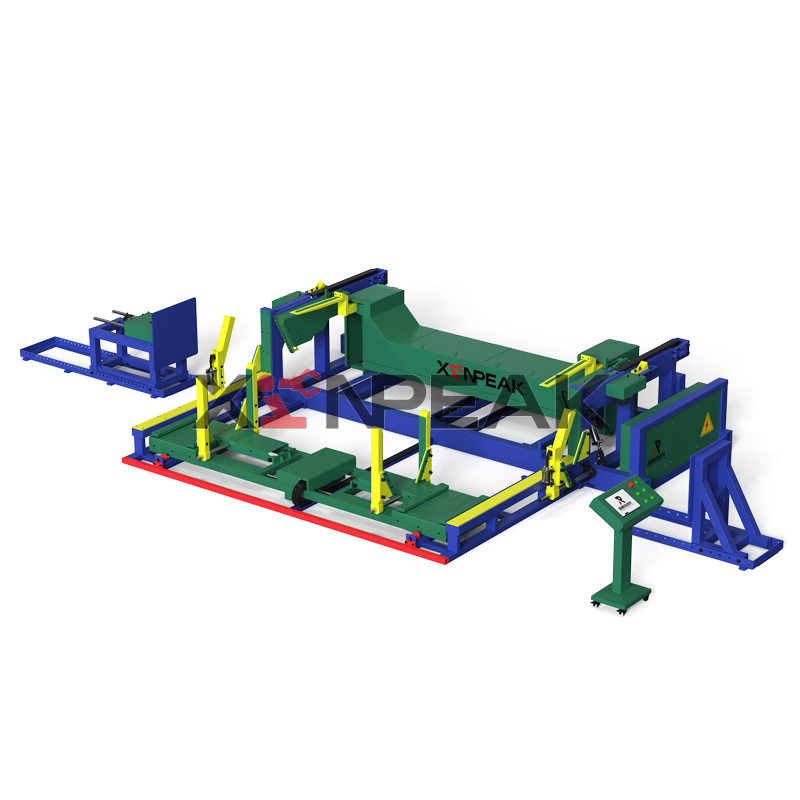

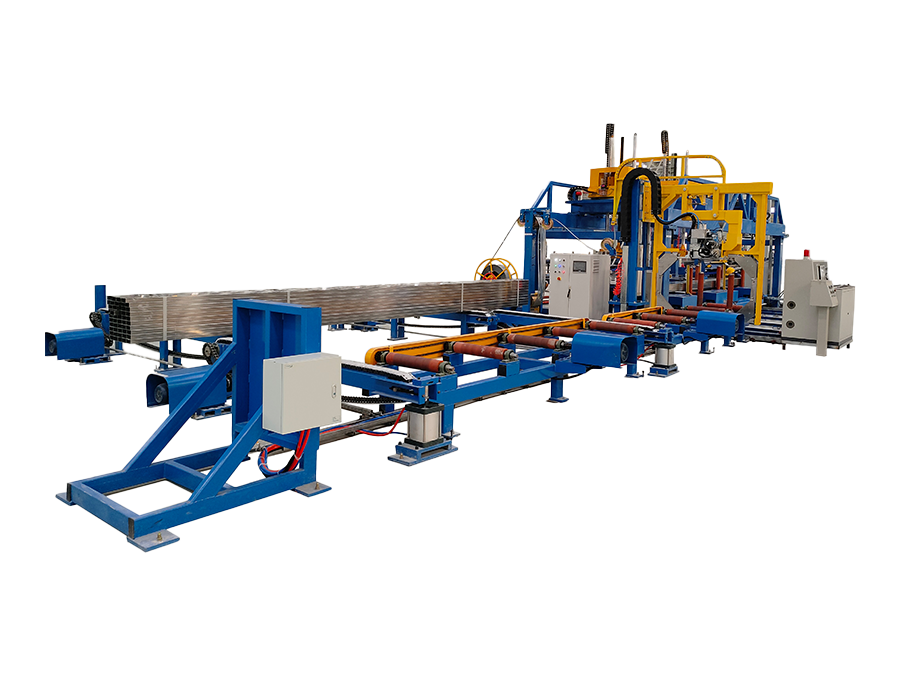

¿Cuáles son las ventajas técnicas de los paletizadores automáticos de tubos de acero?

2025-12-15

Al integrar tecnologías mecánicas, eléctricas, de control inteligente y de sensores, los paletizadores automáticos de tubos de acero automatizan todo el proceso de producción y almacenamiento de tubos de acero. Sus ventajas técnicas se reflejan en múltiples dimensiones, como la eficiencia, el coste, la seguridad, la precisión, la flexibilidad y la gestión de datos. Estas ventajas son las siguientes:

1. Mejora de la eficiencia: De "manual lento" a "máquina de alta velocidad"

Velocidad de operación duplicada

Comparación: El paletizado manual tradicional solo puede procesar entre 80 y 120 tubos de acero por hora, y la fatiga puede reducir fácilmente la eficiencia.

Eficiencia automatizada: Los paletizadores utilizan brazos robóticos de alta velocidad (como robots de seis ejes) y trayectorias de movimiento optimizadas para procesar entre 600 y 1200 piezas por hora, logrando un aumento de 5 a 10 veces en la eficiencia.

Capacidad de Operación Continua: Permite un funcionamiento ininterrumpido 24/7, satisfaciendo así las necesidades de producción de alta frecuencia (como la producción en masa de tubos de construcción y tubos de escape de automóviles).

Procesamiento Paralelo Multitarea

Diseño de Doble Estación: Algunos modelos están equipados con dos pinzas, capaces de sujetar simultáneamente dos tubos de acero y apilarlos en palés separados, acortando aún más el tiempo de ciclo. Integración Perfecta con las Líneas de Producción: Mediante sistemas de control PLC, este sistema se integra con las líneas de producción anteriores (como las máquinas de corte y pulido) para automatizar todo el proceso de producción-paletizado, reduciendo los tiempos de espera intermedios.

II. Optimización de Costos: De Alta Dependencia de Mano de Obra a Bajos Costos Operativos

Costos de Mano de Obra Reducidos Significativamente

Personal: Uno o dos operarios pueden gestionar múltiples paletizadores, reemplazando los 5-8 manipuladores que se emplean habitualmente en una línea de producción tradicional, ahorrando más de 500.000 yuanes anuales en costos de mano de obra (basado en una empresa mediana).

Costos de capacitación: Los operadores requieren una capacitación mínima y no requieren habilidades especializadas (como conducir montacargas o agrupar tubos de acero), lo que reduce los ciclos de capacitación y los costos.

Utilización significativamente mejorada del espacio

Apilamiento de alta densidad: Mediante el control preciso de la posición de agarre y el ángulo de apilamiento, se pueden alcanzar alturas de palets de 2 a 3 metros, lo que aumenta la capacidad de almacenamiento por unidad de área entre un 40 % y un 60 %.

Integración en almacenes de gran altura: La integración con almacenes automatizados de gran altura (AS/RS) permite el almacenamiento automatizado de tubos de acero desde el nivel del suelo hasta las plantas superiores, lo que aumenta la utilización del espacio más de tres veces y reduce los gastos de alquiler del almacén. El consumo de energía y los costos de mantenimiento son controlables.

Diseño de ahorro de energía: Mediante servomotores y tecnología de control de frecuencia variable, la potencia se ajusta dinámicamente en función de la carga, lo que reduce el consumo de energía entre un 30 % y un 50 % en comparación con los sistemas hidráulicos tradicionales.

Mantenimiento modular: Los componentes clave (como pinzas y sensores) están estandarizados, lo que permite una rápida sustitución en caso de fallo. El tiempo de reparación se reduce a 2 horas, minimizando el tiempo de inactividad.

III. Garantía de seguridad: De operaciones de alto riesgo a operaciones sin contacto

Eliminación de los riesgos de la manipulación manual

Manipulación de tubos de acero pesados: Un solo tubo de acero puede pesar más de 50 kg. La manipulación manual puede provocar fácilmente distensiones musculares lumbares, lesiones por caída de carga y otros accidentes. Los paletizadores utilizan pinzas robóticas, lo que elimina por completo el contacto manual y reduce el riesgo de lesiones laborales.

Prevención de caídas: La pinza está equipada con un mecanismo de doble bloqueo (p. ej., pinzas neumáticas + limitadores mecánicos) para evitar que el tubo se caiga durante la manipulación, previniendo así el riesgo de caídas desde una altura. Mayor adaptabilidad ambiental.

Condiciones operativas adversas: En entornos sometidos a altas temperaturas (como líneas de producción de tubos galvanizados), polvo (como talleres de soldadura) o entornos corrosivos, los paletizadores mantienen un funcionamiento estable gracias a su diseño sellado y recubrimientos anticorrosivos. Por otro lado, la operación manual requiere medidas de protección adicionales (como ropa y gafas protectoras contra el polvo), lo cual resulta costoso e ineficiente.

IV. Control de Precisión: Del "Apilado Bruto" al "Posicionamiento Preciso"

Precisión de Posicionamiento Milimetrada

Tecnología de Fusión de Sensores: Combinando medición láser, reconocimiento visual y retroalimentación del codificador, esta tecnología permite la detección en tiempo real de la posición, la postura y las dimensiones de las tuberías de acero, con errores de posicionamiento controlados con un margen de error de ±0,1 mm.

Garantía de Planitud del Apilado: El control de retroalimentación de fuerza garantiza que cada capa de tuberías de acero esté perfectamente alineada, evitando inclinaciones o desalineaciones, y previniendo el colapso durante el transporte posterior.

Capacidad de Ajuste Adaptativo

Compatibilidad Dimensional: Permite el paletizado automático de tuberías de acero con diámetros de 20 a 600 mm y longitudes de 1 a 12 m. La adaptación a diferentes tamaños se puede lograr reemplazando el dispositivo de agarre o ajustando los parámetros. Compensación dinámica: Cuando los tubos de acero se doblan ligeramente debido a errores de producción, el paletizador ajusta automáticamente el ángulo de agarre y la posición de apilado para garantizar un apilado estable.

V. Producción flexible: Desde una sola especificación hasta múltiples variedades con códigos mixtos

Cambio rápido

Programación paramétrica: Introduzca las especificaciones de los tubos de acero (diámetro, longitud, peso) y la configuración de apilado (como el número de capas y la disposición) mediante la pantalla táctil o el ordenador central. El sistema genera automáticamente una trayectoria de movimiento, lo que reduce el tiempo de cambio a tan solo 5-10 minutos.

Soporte de base de datos: Almacena planos de paletizado para diversos tubos de acero y permite el acceso con un solo clic, satisfaciendo las necesidades de producción de lotes pequeños y de alta variedad (como tubos personalizados para la construcción).

Capacidad de código mixto

Sistema de clasificación visual: Utiliza visión artificial para identificar tubos de acero de diferentes especificaciones, clasificarlos y apilarlos en palés designados, logrando una funcionalidad multipropósito y reduciendo la inversión en equipos.

Colaboración con AGV: Funciona con vehículos de guiado automático (AGV) para transportar automáticamente tubos de acero de diferentes especificaciones a distintas áreas de almacenamiento, mejorando así la eficiencia logística. 6. Gestión de datos y trazabilidad: Del registro manual al control digital

Recopilación de datos de producción en tiempo real

Recuento y estadísticas: Registre automáticamente el número de palés, los números de lote y los tiempos de producción, generando informes estadísticos diarios y semanales para facilitar la programación de la producción.

Trazabilidad de la calidad: Vincular la información de producción de tubos de acero (como lotes de materia prima y parámetros del proceso) con las ubicaciones de paletización mediante códigos QR o etiquetas RFID permite una trazabilidad completa del ciclo de vida.

Monitorización y mantenimiento remotos

Integración con IoT: Permite la visualización remota del estado operativo del equipo (como códigos de fallo y datos de consumo energético) a través de un teléfono móvil o un ordenador, lo que proporciona una alerta temprana de posibles problemas.

Mantenimiento predictivo: Basándose en datos operativos históricos, analiza las tendencias de desgaste de componentes clave (como servomotores y reductores), desarrolla planes de mantenimiento preventivo y reduce las paradas no planificadas.

Noticias relacionadas

¿Cuánto más rápido es un paletizador automático de tubos de acero que uno manual?

Qué considerar al comprar un paletizador de tubos de acero

¿Cuáles son los componentes principales de un paletizador de tubos de acero?

¿Cuáles son las ventajas de los paletizadores automáticos de tubos de acero?

Contáctanos

Puedes contactarnos a través de los siguientes cuatro métodos. ¡Te responderemos en un plazo de 2 a 8 horas después de recibir tu consulta!

Llámanos

Enviar correo electrónico

Dejar un mensaje

Agregar a WeChat o WhatsApp